项目背景Project Background

在化工行业,钛合金反应釜作为核心生产设备,其运行过程中的温度、压力等参数控制至关重要。某知名化工企业,在生产过程中,反应釜的温度与压力控制长期依赖人工巡检。这种方式不仅效率低下,而且存在严重的数据滞后问题,导致超限预警不及时,给企业的安全生产带来了极大的隐患。一旦发生超温超压等异常情况,不仅会影响产品质量,更可能引发严重的安全事故,给企业带来不可估量的损失。

客户痛点

数据滞后:人工巡检无法实时获取反应釜内的温度、压力等关键参数,导致数据更新不及时,无法准确反映反应釜的实时状态。

超限预警不及时:由于人工巡检的局限性,当反应釜内的温度、压力等参数超出安全范围时,无法及时发出预警,增加了安全事故的风险。

安全隐患大:长期依赖人工巡检,使得企业的安全生产处于被动状态,一旦发生异常情况,难以迅速采取有效措施,保障生产安全。

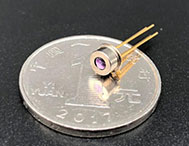

设备选型:选用拓普瑞TP700系列多通道记录仪,该记录仪具有高精度、高稳定性、多通道同步采集等特点,能够满足反应釜温度、压力、液位等多参数同步采集的需求。搭配4-20mA压力变送器与PT100传感器,确保数据采集的准确性和可靠性。

系统部署:将TP700系列多通道记录仪安装在反应釜附近,方便实时采集数据。通过4-20mA压力变送器与PT100传感器,将反应釜内的温度、压力等参数转换为电信号,传输至记录仪进行采集。设定阈值,当温度、压力等参数超出安全范围时,记录仪自动触发继电器控制冷却阀,防止超温超压。

数据存储与分析:记录仪内置大容量存储芯片,能够长时间存储采集到的数据。支持数据导出功能,方便企业配合审计要求,进行数据分析和追溯。

应用成果

1、安全事故发生率有效降低:

通过实时采集和监控反应釜内的温度、压力等关键参数,及时发现并处理异常情况,有效降低了异常的发生。

2、数据存储与审计配合:

记录仪内置的大容量存储芯片,能够长时间保存采集到的数据,为企业提供了宝贵的历史数据资源。

在配合审计要求时,企业能够迅速导出相关数据,进行分析和追溯,满足了审计部门的需求。

3、提高生产效率与产品质量:

通过实时监控反应釜内的参数,企业能够及时调整生产工艺,提高生产效率。稳定的反应条件有助于提升产品质量,增强了企业的市场竞争力。

4、降低运维成本